【这里是华安】“硬核技术”加持!华西安装助肿瘤患者“精准施治”

打造高端医疗研产贯通“新高地”,构建生物医药创新发展“新蓝图”。近年来,华西安装聚焦新质生产力,全力服务生命科学发展国家大战略,持续推进数智化建造与产业化升级深度融合,为加快完善国内核医药产业链躬耕不辍。

由华西安装参与建设的纽瑞特加速器及同位素药物产业化项目位于双流经济开发区,总建筑面积约1.8万平方米,总投资约2.5亿元。该项目装配了全球第二、中国首台商用30MeV质子加速器,项目建成后将成为全国生产商业化核素最多的放射性药物创新与产业化基地,同时打破同位素与放射性药物长期依赖国际进口“卡脖子”局面。华西安装为助力“中国核药”走向全球贡献专业力量,一起来看!

靶向施策 推进精益建造

九层之台,起于垒土。加速器机房和靶室作为整个项目的重中之重,是项目团队需要攻克的头道关卡。放射性药物在生产过程中会产生辐射,辐射量高达10⁸微西弗/小时,为防止辐射泄露,防护墙墙体设计厚度达2.5米,机房顶厚度达2米,靶室顶厚度达2.5米,远远超过一般墙体10-30厘米的厚度。而在大体积砼浇筑施工作业环境下,墙内的安装预留预埋工作面临着极大的挑战。

墙体越厚,压强越大。PVC材质的靶堂线管、薄壁不锈钢风管等预埋管道的管壁承压能力较弱,砼的浇筑冲击和初凝前的压强使套管极易变形和破损。为此,项目团队在大体积砼浇筑前落实专项施工方案,通过采用“固定点+放料管”方式控制砼浇筑时产生的冲击飞溅。同时,为保证预埋管道能够承载混凝土压强,加速器区域超厚墙体、楼板均采取整体分层浇筑方式,每一层浇筑厚度控制在300毫米。所有预埋管道在对应顶板处皆作了明显标识,在砼振捣过程中,作业人员不仅需要准确的避开管道振捣,还需要严格控制振捣深度。

(定制套管弯头 成型率100%)

(加速器设备冷却水管道)

在项目加速器区和生产区基础砼里,还预埋了55个弯头角度在90°-150°经过特殊定制的套管弯头,用于连接靶室和生产线管道,每一个弯头严格按照设备工艺要求进行角度定制生产,其材质、规格、弧度等需要一对一定点使用。套管内再进行穿管,便可将同位素药物通过管道传输至生产线中,该项技术一次性成型率达到100%。加速器设备的冷却水管道也经过特殊设计,每一根管道至少有3个弯头,每一个弯头将降低辐射100倍,合计至少降低辐射1000000倍。通过这些科学、专业的施工技术,确保了大体积砼浇筑墙体安装预留预埋作业中各项施工任务的精准实施。

数智赋能 创新高效建造

作为制备放射性同位素药物的关键核心,30MeV质子加速器可将稳定同位素转化为放射性同位素,从而为同位素药物生产提供原料。该设备造价超1亿元,是整个项目未来能否投入生产的重中之重。如何将重达28吨的质子加速器进行100%精准定位安装,成为了项目团队面临的第二项挑战。

(中国首台商用30MeV质子加速器)

在加速器机房的地面上,将水平放置4个独立基座(IKOM锚固钢板)用于承载质子加速器主机,其坐标位置是按照设计坐标系,利用经纬仪预埋了16颗直径为30mm的地脚螺栓。在安装基座过程中,项目团队钻坚研微,聚力攻坚,基于控制线采用激光跟踪仪和测绘仪来实施精细化安装,进而确保基座精加工面水平精度。根据设计要求,钢板与控制水平面高度差在±0.5mm以内即可满足运行条件,而团队做到了±0.15mm,误差仅不到2根头发丝,安装精细化质量水平遥遥领先。

(三维空间测量技术应用)

(质子加速器基座成功定位)

(质子加速器束流导管成功定位)

束流管套管是质子加速器高速离子束流管道通过的通道,连接加速器和靶室。由于加速器是进口的成套设备,束流管与加速器空间关系呈固定几何尺寸。在束流管套管安装前,项目团队首先建立了坐标控制点,通过找到加速器在建筑上的坐标中心点,用激光跟踪仪以坐标系放出套管的中垂线、水平线和圆周线,在预埋束流管圆周和母线方向打点测量,拟合出4个束流管圆柱,将圆柱中心线在水平面上投影,计算束流线方向的水平夹角、水平度等,并将高度误差控制在1m±5mm以内,完美保证了在后续的设备安装过程中,无需进行任何纠偏措施和剔槽打洞,确保了工程质量精准无误,一次成优,获得了中外合作单位的一致好评。

科技护航 聚力品质建造

医用放射性核素的研发和生产,离不开气动工程中的各类工业管道辅助,这些管道与相配合的系统种类繁多,氢气管、氦气管、氮气管,工艺压缩空气系统、高纯氦气系统等,既保障设备正常工作运行,又输送不同能源物质。项目内有直径1/8英寸(约3.17mm)到1/4英寸(约6.35mm)的各类工业管道合计1016米。其中1/8英寸不锈钢管管壁厚度仅为0.5mm,内径小、管壁薄,若使用人工焊接非常容易造成内陷堵管,极大影响药物研发、生产。

(氢、氦、氮等气动工业管道)

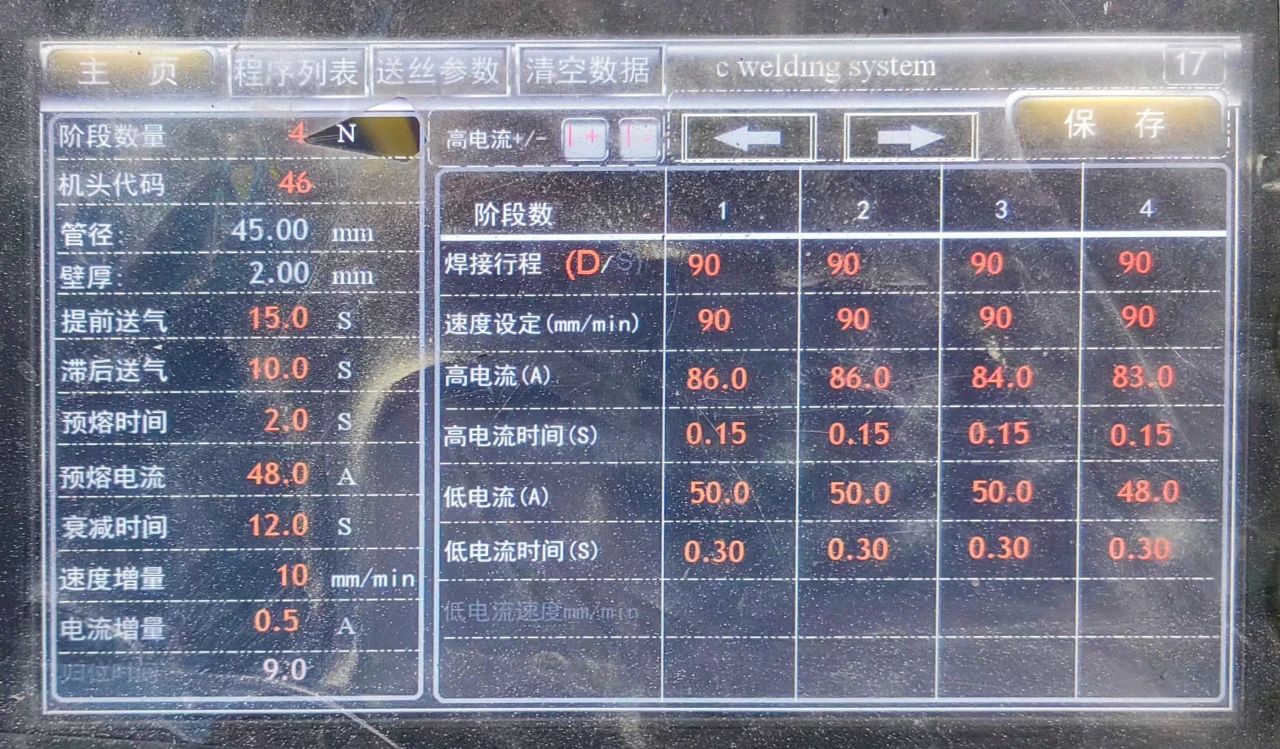

为了稳定和提高焊接质量,保证焊缝的位置、成型、深度、宽度等参数恒定,获得光滑、干净的焊接表面,项目所有工业管道焊接均采用机器人自动焊接技术,比人工焊接的施工效率和准确性提高60%。

(机器人自动焊接操作界面)

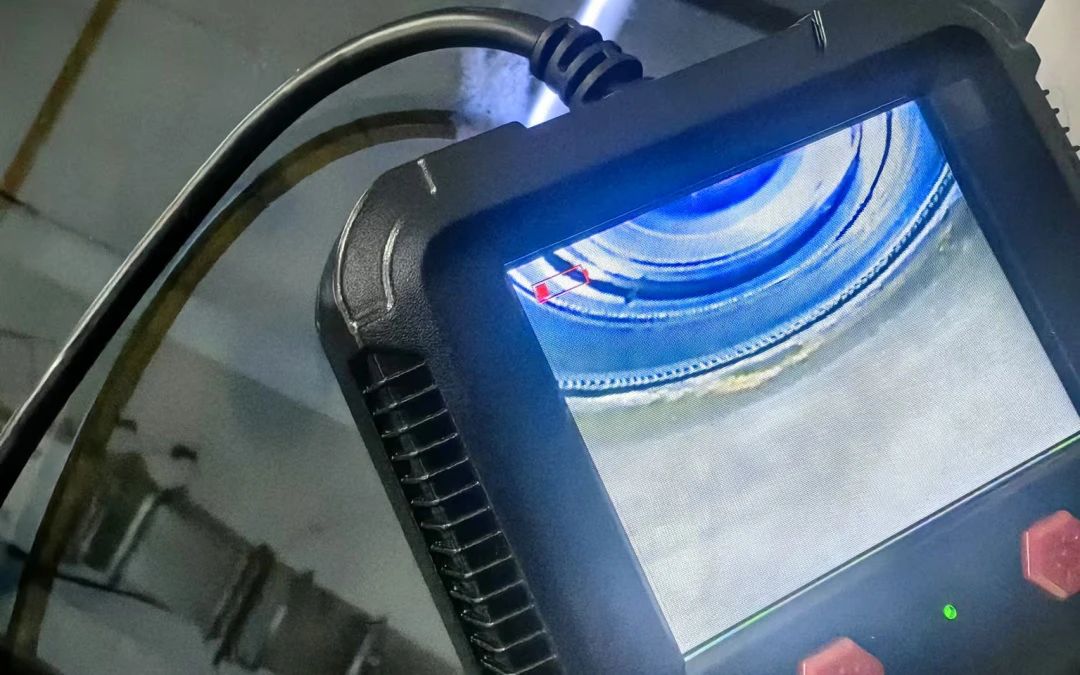

(工业管道内窥镜探视界面)

同时,为了确保内外焊接的均一性,管道内还采用了内窥镜进行探视。通过内窥镜可以清楚的看到管道内壁焊接表面质量是否满足工艺要求,从而提高安装质量合格率,减少质量缺陷修复量,极大的节约了项目工期和施工成本。

除工业管道外,项目团队还针对排风管道进行了特殊优化,全部采用SUS304不锈钢,以氩弧满焊工艺实施风管连接,避免常规焊接造成裂缝,保障管道质量和设备气密性。同时在排风口设置过滤装置,对排出废气中的放射性同位素药物进行吸收处理,从而满足安全生产要求。

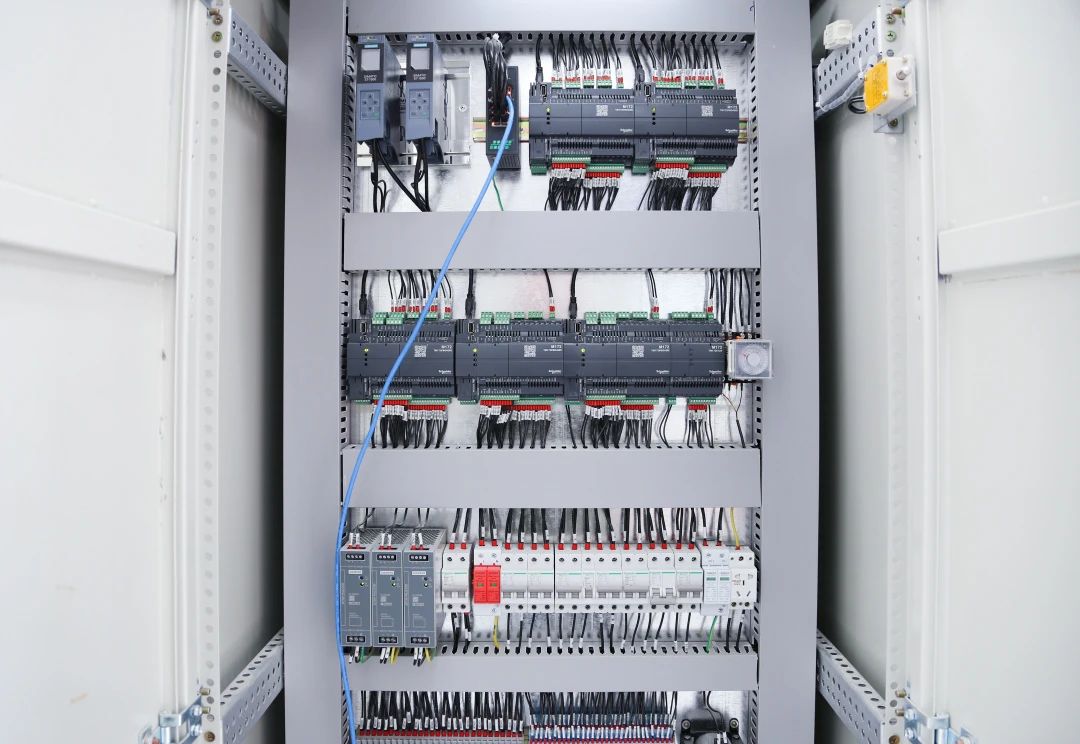

(自动化控制系统)

为实时监测和了解各类生产设备运行状态,在减少人工干预,实现持续、高效运行的基础上,项目采用了自动化控制系统对空调、排风分区、房间洁净度、恒温恒湿、负压差恒定、废气/废水处理等工艺进行精准控制,通过图像、数据传输,迅速抓取生产现场动态信息,监测危险环境,在必要时采取自动控制措施,减少人为错误和事故风险,提高了工作环境的安全性。同时,针对主控对象质子加速器等强辐射区域,采用“电子式+机械式”远传仪表来降低辐射磁场对仪表产生的影响,从而保障自控精确、平稳控制。

目前,项目已进入精密安装调试阶段,项目全员正铆足干劲,全力冲刺明年年初的竣工交付目标任务,为放射性药物产业发展提供更加“优质、高效、可靠、可控”的核素保障,助力四川省打造全球最大的医用同位素生产基地、全国最大的放射性药物生产聚集地,进一步推动未来放射性核素及药物市场发展,加快完善国内核医药产业链,让“精准施治”福泽更多百姓。

(文 图丨温鑫)

川公网安备51010602002529号

川公网安备51010602002529号